El DP400 es un equipo de la marca Delta Control. Integra una tecnología con un sensor de presión diferencial que permite detectar pequeñas variaciones de presión.

El DP400 es un equipo de la marca Delta Control. Integra una tecnología con un sensor de presión diferencial que permite detectar pequeñas variaciones de presión. Puede lograr detectar 1 Pascal por segundo (1 Pa/s) lo que equivale a 0.01mBar/seg.

El DP400 es un dispositivo que permite controlar el ciclo de prueba de fuga, muestra y transmite el resultado de la misma. Este instrumento, para el control de fuga, es ideal para trabajar en un banco de prueba o una maquina automática, acaparando el trabajo de detección de una manera adecuada y efectiva.

Esta tecnología tiene ya varios años y fue desarrollada inicialmente para el sector automotriz. Luego con las necesidades de mejora continua de calidad se fue usando en casi todos los sectores de la industria.

Funcionamiento

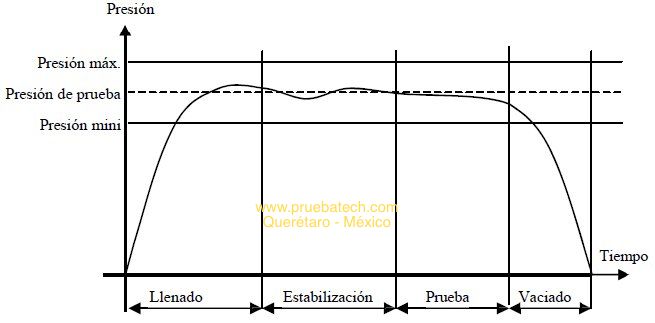

Detector de fuga por caída de presión

El DP400 es un instrumento completo que permite medir la presión para detectar fugas.

Sensor presión

Incluye 2 sensores para realizar varios tipos de prueba de hermeticidad:

1- Sensor de presión diferencial

Permite medir con alta precisión variaciones de presión para la detección de fuga.

Precisión: +/- 1Pa

2- Sensor de presión relativa

Permite controlar y regular la presión de prueba.

Precisión: +/- 1mBar

Características | Probador de fuga DP400 | Fugómetro

- Alcances disponibles de la presión de prueba en:

- versión Regulación Mecánica: -950mBar, 70 mBar, 500mBar, 2 Bares, 4 Bares y 5 Bares.

- versión Regulación Electrónica: 200mBar, 1 Bar, 2 Bares, 10 Bares.

- Unidades de medición disponibles: Pascal (Pa), Pascal por Segundo (Pa/s), Centímetro cúbico por minuto (Cm3/min)

- 32 programas de prueba.

- Control manual con pantalla táctil.

- Control por PLC (integración en máquina automatizada con puesto de control).

- Conexión RS232 o RJ45 o Profibus.

- Verificación del equipo de medición de fuga con una fuga patrón que se conecta en el panel frontal del aparato.

Su necesidad

El DP400 usa un sensor «diferencial» lo que significa que calcula la diferencia de presión entre:

- El circuito de prueba

- Otro circulo de referencia que tenga el mismo volumen de aire.

La diferencia de presión se mide entre 2 volúmenes de aire (Aire+Aire) pero muchas veces, buscamos comprobar la hermeticidad entre Aire + Agua o Aire + Aceite o Aire + Gasolina o Aire + Polvo. Las aplicaciones son múltiples.

¿Pero cómo considerar que mi prueba hermeticidad Aire+Aire sea representativa en mi aplicación final? Tenemos que considerar que si no fuga con Aire, no fugará con otros elementos mas viscosos y densos ya que por definición tendrá una fluidez inferior a la fluidez del aire.

Presión de Prueba

El primer elemento que tenemos que definir es la presión de prueba. Uno puede pensar que mientras más alta tenga la presión de prueba más severa será. Pero no es así… ¿Por qué?

El tema de presión siempre va con la temperatura y el aumento de presión (aumento de calor). Y este aumento de calor puede causar dilatación del circuito de prueba y crear una inestabilidad de medición.

También, el efecto de la presión puede crear tensiones y esfuerzos en la muestra que pueden causar dilatación y variaciones de volumen. Y cuando se aumenta el volumen, baja la presión. Este aumento de volumen puede ser detectado como una fuga o aumentar el tiempo de estabilización.

En conclusión sobre el tema de presión de prueba, si no tiene nada definido en sus especificaciones, vamos a tener que definirla juntos basándonos en nuestra experiencia. Le vamos a pedir que detalle el funcionamiento o la aplicación de su sistema para poder definir esta presión de prueba.

Límite de Fuga

Muchos clientes, nos piden controlar una pieza o un dispositivo para garantizar que «no fugue«. Este concepto de Fuga 0, no existe. Siempre habrá una fuga aunque sea mínima. Por ejemplo, el plástico PET tiene una porosidad con el aire y por ello nunca se envasa la leche en una botella de plástico. Sin embargo, no se ve un goteo de liquido.

Una soldadura puede tener cierta porosidad que no es crítica para el funcionamiento pero sí fuga.

Entonces, tenemos que definir un nivel aceptable de fuga para trabajar sobre esa base.

Una fuga se mide en cc/min (centímetros cúbicos por minuto). Muchas personas confunden la caída de presión con la fuga. La caída de presión es un consecuencia de la fuga pero son 2 conceptos distintos.

Una fórmula «rápida» para relacionar estos conceptos es la siguiente:

F: Fuga en cc/min (centímetro cúbico por minuto)

C: Caída de presión en Pa/s (Pascal por segundo)

V: Volumen de prueba en cc (centímetro cúbico)

F = 0.0006 x C x V

A veces es muy difícil determinar con exactitud el volumen de prueba. En este caso, al momento de realizar pruebas con su producto, o al momento de la instalación, vamos a usar una fuga patrón que nos va a permitir determinar el volumen de prueba gracias a la caída de presión medida con el DP400.

También, los sistemas CAD permiten determinar los volúmenes, por eso requerimos en la mayoría de los casos los dibujos técnicos.

Llegamos al último punto de definición de su necesidad. El entorno de su proyecto

Entorno

Es un capítulo múltiple donde tenemos que enfocarnos sobre todo lo que esta alrededor de la prueba:

– Velocidad de producción en piezas por hora

¿Qué tanto tiempo tiene el operador para colocar la pieza en el banco de prueba, realizar la prueba y retirar la pieza del puesto de prueba?

Dependiendo de la respuesta podemos proponer:

- un banco de prueba manual

- un banco de prueba semi automático

- un banco de prueba semi automático con doble o triple puesto de prueba.

– Proceso de fabricación

Tenemos que asegurarnos de que la muestra no tendrá variaciones de temperatura al momento de realizar la prueba. Todo proceso de fabricación que tiene como consecuencia el aumento de temperatura deberá ser tomada en consideración. El proceso de este tipo más común es la soldadura. Tendremos que mantener la pieza en un «stock buffer» para que las piezas se enfríen hasta llegar a la temperatura ambiente.

– Requisitos de Calidad

¿Requiere que el aparato de control marque las piezas que pasaron exitosamente la prueba?

Si sí. ¿Qué tipo de marcación?

¿Requiere un compartimiento tipo «cárcel» para las piezas defectuosas? El compartimiento es cerrado bajo llave y la máquina se quedara bloqueada hasta que el operador coloque la pieza mala en el compartimiento.

Una vez que todos estos elementos han sido aclarados le podemos enviar una cotización con la certeza que nuestra oferta corresponderá a su necesidad.